今年始めから、研究予定だった、工芸用合板製作を、ようやく始めました。

芯材のブラックウォルナットと、表面材のハードメイプルの薄板(約5ミリ)を作ります。この作業は中々大変。

1馬力のバンドソウで、ハードメイプルの幅10センチ超えを挽き割るのは、ちょっと辛い。更に、幅広の材を、1馬力の小型のドラムサンダーで削るのも、辛い。

瞬間接着剤塗って、合板用自作クランプで、片面貼り合わせ。ウォルナットは2枚合わせ。

材の繊維方向は、それぞれ直交するように作るのが、この合板製作の一番のポイント。そうする事で、衝撃に対しての強度を確保し、玩具としての用途に適応出来る、素材にします。

芯材になるウォルナットに、やや段差があるので、もう一度ドラムサンダーに通して、平面にする。

ハードメイプル側に、両端に無駄があるのは、ドラムサンダーで厚み出しした時の、ハナ落ちした可能性の余白。

両面貼り合わせました。瞬間接着剤を、大量に使う作業です。眼や鼻を痛めない様に、換気に注意しましょう。

こんなのが、出来ました。まだ、使う当てはありませんが、これに絵を描いて、糸ノコで切り抜き、色を塗ってみたいと思ってます。

2011年10月19日水曜日

どっちもどっち

不定期連載漫画「フヂちゃん」は、忘れてる訳では無いですが、今は玩具の製作で頭が一杯。

このブログ、睡眠時間減らしてる要因になってるので、もう少し間を空けて、更新したいなぁと思いながら、ついつい書いてしまう。

今回は、仕上げ塗装に、キヌカを使いました。オフ・コーポレーションで買ってました。知ってる人は知っている、米ぬかで作った塗料。天然だから、安全って事では無いですが。世の中には、お米アレルギィーなんて症状もありますから、体質によっては、却って身体に悪い影響を引き起こすかも、しれん。

手に付いた感触で云えば、石油精製品のミネラルオイルのほうが、焼ける感じがやや少ない。ミネラルオイルは化粧品素材なので、当たり前と云えば、そうかもしれない。

他人への安全より、使用者の安全を先ず考えて、つまり、自分が使い易いのを選んでいます。

シュタイナー教育発祥の地、ドイツで、木の玩具に植物系オイルを塗ってるなんて話しは、あまり聞かない。ドイツ(ヨーロッパ)では、木の素材の玩具は、色のペンキで塗り固めるのが一般的、という印象を持ってる・・・そのほうが、物が長持ちして、衛生的でもあるし、子供の成長と色に関するこだわりが、ドイツにはあるようだし。

もっとも、この印象の根拠となる情報は、やや古いかもしれない。今はどうなのか、変わっているのか。調べるのも面倒なくらい、今はどうでも良いやって感じ。

木の玩具で、子供が情緒的に育っても、情緒的でない子供の集団にいじめられて、社会に対して心を閉ざしてしまっては、木の玩具とか、教育法とか、何の意味も無くなってしまう。

そう云う状況は、子育て論の中では、あまり想定されないのだろうか?・・・私はすごく大事な事だと思っている。

あまりに情緒的、安全で囲まれた世界で、育てられてる子を見ると、私はその子が気の毒でならない・・・ただ、幸運を祈るのみだ。親は子に、自分の心の怯えに打ち勝つ、何かを持たせてやって欲しい。

左がキヌカ仕上げ。右がミネラルオイル。見た目あまり変わりませんね。ミネラルオイルは乾かないので、量の差はあれ、何時までも湿った感じがするのが、良くも悪くもある。

色塗装面の仕上げには、最適だと思うのですが、無垢の木の作品なら、植物系オイルのほうが、乾いてくれるので、良いかなって思う。特にタイヤは、ミネラルオイルだと、下に染み移って困る時がある。

一輪車は、もう一度デザイン変更しますが、あとはこのデザインで、決めようと思う。タイヤに使う材種は、検討の余地がある。

2011年10月18日火曜日

2回通しの術

前回紹介した、卓上型のベルトディスクサンダーと同じタイプの機械は、もうどこも扱いが全く無い様です(ベルトやディスクは別売品で扱ってる)。えええ〜、なんと! 今、新品で手に入れようと思えば、アメリカから個人輸入するしか無さそうです。

今まで、あるのが当たり前と思ってた機種が、いつの間にか無くなってる事は、良くある事ですが、機械と工法が密接に関係してる場合も多いので、うっかりしてられません。

評判の良い機械は、やがて他のメーカーが、中国製で模倣して安くなり、それで評判が落ちて使われなくなり、そして扱いが無くなる、なんて悪循環だろうか?

一応、デザインが決まった車の玩具。まだ製作途中ですが、つい気の早い事をしてしまう。タイヤが1輪から5輪まである。使ってる木の材種も5種類。七五三で、男の子の五歳の祝いのプレゼントにピッタリか?・・・じゃあ、3歳と女の子の7歳は、どうするんでせうか。この4輪のデザインは、これで正解な様に思う。他の物とも、デザインの整合性が取れているように思う。

「絵本玩具」では無いけれど、木の玩具として、単純ながらスタイルが良く、且つ、製作し易く廉価な物を目指した場合の、今の私の答えの一つです。

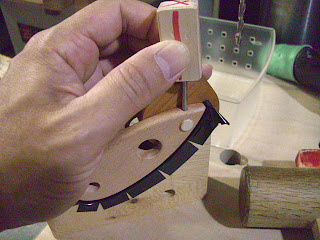

おそらく、本職では当たり前かもしれませんが、ドリルで貫通穴を開けるとき、一度で貫通させずに、ドリルのセンターを少し貫通させて止め、そこをポイントとして、材をひっくり返してから、もう一度ドリルを通す、2回通しで開けました。

そうすると、貫通側の材のめくれが防げて、両面奇麗になります。一度で開ける場合、下に捨て板当てても、貫通側は荒れる事も多い物です。

写真の穴に、浅くリング状の跡が見られるのが、2度目のドリルの跡です。微妙にズレる事もありますが、これくらいなら実用上問題無い。

プロは、とうの昔に常識だったかもしれませんが、ヤマドリ工房では今日から、常識になりました・・・はやく気が付けば良かった。

2011年10月17日月曜日

木工って本当に思う通りにいかなくて嫌になる

こないだ作った、5輪車用の胴体パーツ。まだ仕上げが進んでないのは、デザイン変更した為。

このパーツは、胴体中央を刳り貫いてますが、これはドリルで穴を空け、手のみで成型し、軸付きドラムサンダで仕上げる工作です。ホゾ穴を開けるのと、同じような工程ですね。

手のみで成型するので、量産にはむきません。仮に、角ノミ機械を使っても、ストレス無くスムーズに、数多く正確に、加工出来る物では無い事は、木工やってる人なら察しがつく。量産に向かない工法で、作ってしまった作品は、やはり採用する訳にはいかない。

ルーターを使う案もあろうが、長く安全に簡単に作りたい私は、それも却下。

刳り貫きをドリルと、バンドソウして、中をベルトサンダーで削れば、安全で簡単、早く正確に加工出来るけど、バンドソウとベルトサンダーを使うには、材に切り込みを入れなければならない。

今までは、それで諦めてたけれど、発想を根本的に変えてみた。加工の為の切り込みを、デザインに替えてやれば良い。そう思って作り直してるのが、上の写真。

ついでに、シリーズでデザインに統一感を持たせる為に、4輪車のほうも、切り込みを意図的にデザインとして、加えてみた。

下の、ウォルナットを埋め込んでるのが、これまでのデザインで、何か、平面的すぎて、しっくりこなかったけれど、今回のはたぶん、面白くなる筈だ。

で、バンドソウで荒く刳り貫き成型したところを、このベルトサンダーで一気に研削して、仕上げ成型。

実はこの作業の為の、機械改造だったんです。あっという間に、正確安全に作業が進みました。ベルトが平らなので、きちんとした平面が出てくれます。写真のベルトは、番手100番。

ところが、中々そう上手く事は運びません。仕上げの手間を少しでも省こうと、320番手のベルトで研磨中に、ベルトが2度も裂断してしまった。

原因は、写真でも解る様に、ベルトの継ぎ目の強度不足。ベルト自体、やや古い事もあり、継ぎ目のテープの接着が弱くなって、接合面がめくれて、そこに材が当たって、剥がれてしまったのです。

同じベルトでも、100番手のほうは、ベルト同士が重なって接合されてるので、段差が大きい物の、接着強度は大きく、丈夫です。

さて、このベルト、どうしよう。320番手が使えるのが、この機械の取り柄の一つだったけど、これではこの番手は使えないか。

アメリカ製の、別メーカーの物を、面倒だけど、取り寄せるか。そうすると、また色々厄介が増えそうだし。

あ〜、中々上手くいかない物です、全くもう・・・。

このパーツは、胴体中央を刳り貫いてますが、これはドリルで穴を空け、手のみで成型し、軸付きドラムサンダで仕上げる工作です。ホゾ穴を開けるのと、同じような工程ですね。

手のみで成型するので、量産にはむきません。仮に、角ノミ機械を使っても、ストレス無くスムーズに、数多く正確に、加工出来る物では無い事は、木工やってる人なら察しがつく。量産に向かない工法で、作ってしまった作品は、やはり採用する訳にはいかない。

ルーターを使う案もあろうが、長く安全に簡単に作りたい私は、それも却下。

刳り貫きをドリルと、バンドソウして、中をベルトサンダーで削れば、安全で簡単、早く正確に加工出来るけど、バンドソウとベルトサンダーを使うには、材に切り込みを入れなければならない。

今までは、それで諦めてたけれど、発想を根本的に変えてみた。加工の為の切り込みを、デザインに替えてやれば良い。そう思って作り直してるのが、上の写真。

ついでに、シリーズでデザインに統一感を持たせる為に、4輪車のほうも、切り込みを意図的にデザインとして、加えてみた。

下の、ウォルナットを埋め込んでるのが、これまでのデザインで、何か、平面的すぎて、しっくりこなかったけれど、今回のはたぶん、面白くなる筈だ。

で、バンドソウで荒く刳り貫き成型したところを、このベルトサンダーで一気に研削して、仕上げ成型。

実はこの作業の為の、機械改造だったんです。あっという間に、正確安全に作業が進みました。ベルトが平らなので、きちんとした平面が出てくれます。写真のベルトは、番手100番。

ところが、中々そう上手く事は運びません。仕上げの手間を少しでも省こうと、320番手のベルトで研磨中に、ベルトが2度も裂断してしまった。

原因は、写真でも解る様に、ベルトの継ぎ目の強度不足。ベルト自体、やや古い事もあり、継ぎ目のテープの接着が弱くなって、接合面がめくれて、そこに材が当たって、剥がれてしまったのです。

同じベルトでも、100番手のほうは、ベルト同士が重なって接合されてるので、段差が大きい物の、接着強度は大きく、丈夫です。

さて、このベルト、どうしよう。320番手が使えるのが、この機械の取り柄の一つだったけど、これではこの番手は使えないか。

アメリカ製の、別メーカーの物を、面倒だけど、取り寄せるか。そうすると、また色々厄介が増えそうだし。

あ〜、中々上手くいかない物です、全くもう・・・。

2011年10月15日土曜日

山中食事訓練:ナイフの活用

10月ともなれば、娘の嫌いなクモも身を潜め、いよいよ、野外演習の季節となりました。今期の訓練始めは、山岳機動中での食事訓練を、行いました。

日中雨も降りましたので、雨天での訓練を期待しましたが、残念ながら訓練中は降りませんでした。それでも、合羽を着て山の中を歩きます。今回から、足元は長靴を履く事にしました。写真は、母親の長靴を履いて意気込む、隊員A。

雨天に限らず、山中では積極的に長靴を履いてみたいです。と、いうのも、マタギがゴム長靴を愛用している、というのを本で読んで、影響受けたからです。暫く何度か試しに履いて、訓練してみます。

無灯火で、雲天の夜の山中を進む、ヤマドリ隊長。今日は月明かりが無く、かなり暗かったです。

「女の人の、アルトっぽい歌声は、どこから聞こえるんやろ?」なんて、隊員Aのさりげない、背後からの神経戦に、「下の公園で、誰かが歌の練習しとるんやろ。(私には聞こえなかったけど)」と、応戦する隊長。

今日は、それぞれが使う、箸を自作しました。ナイフで小枝の皮をはぐ隊員Aは、カッターで鉛筆を削るのは、多少は経験ありますが、ナイフは初めてだったと思う。ぎこちないながら、段々サマになってきました。

左のが、娘が削った桜の枝の箸。桜は高級品だって云ったら、喜んでた。右が私の削った楠の小枝の箸。削ってると、樟脳の臭いがした。お腹壊すかなって、ちょっと心配になって、なめてみましたが、お腹痛くならなかったので、使いました。

どちらも、下に落ちてる枝で作ったのは、云うまでもありません。

箸を作った後、再び森の中に入って腰を下ろし、赤いライトの光の中で、食事の用意をします。

自分で作った箸で、カップ春雨を食す隊員A。こういうひと時が、とても好きらしく、隊長としては有難い。しかし、これは遊びなので、楽しいんですよ。

闇の中、今宵も密かに活動する、ヤマドリ警備隊の怪しい影。たった1時間半の訓練でしたが、今回も充実した内容でした。

日中雨も降りましたので、雨天での訓練を期待しましたが、残念ながら訓練中は降りませんでした。それでも、合羽を着て山の中を歩きます。今回から、足元は長靴を履く事にしました。写真は、母親の長靴を履いて意気込む、隊員A。

雨天に限らず、山中では積極的に長靴を履いてみたいです。と、いうのも、マタギがゴム長靴を愛用している、というのを本で読んで、影響受けたからです。暫く何度か試しに履いて、訓練してみます。

無灯火で、雲天の夜の山中を進む、ヤマドリ隊長。今日は月明かりが無く、かなり暗かったです。

「女の人の、アルトっぽい歌声は、どこから聞こえるんやろ?」なんて、隊員Aのさりげない、背後からの神経戦に、「下の公園で、誰かが歌の練習しとるんやろ。(私には聞こえなかったけど)」と、応戦する隊長。

今日は、それぞれが使う、箸を自作しました。ナイフで小枝の皮をはぐ隊員Aは、カッターで鉛筆を削るのは、多少は経験ありますが、ナイフは初めてだったと思う。ぎこちないながら、段々サマになってきました。

左のが、娘が削った桜の枝の箸。桜は高級品だって云ったら、喜んでた。右が私の削った楠の小枝の箸。削ってると、樟脳の臭いがした。お腹壊すかなって、ちょっと心配になって、なめてみましたが、お腹痛くならなかったので、使いました。

どちらも、下に落ちてる枝で作ったのは、云うまでもありません。

箸を作った後、再び森の中に入って腰を下ろし、赤いライトの光の中で、食事の用意をします。

自分で作った箸で、カップ春雨を食す隊員A。こういうひと時が、とても好きらしく、隊長としては有難い。しかし、これは遊びなので、楽しいんですよ。

闇の中、今宵も密かに活動する、ヤマドリ警備隊の怪しい影。たった1時間半の訓練でしたが、今回も充実した内容でした。

ベルトサンダー改

ようやく、改造作業が終わりました。側板を合板で作り、そこにテーブルの土台を直付けしてます。側板には、新たにボルトを2本通して、計3本のボルトで固定してます。

この為、機械振動による騒音が随分軽減されました。先回紹介した、金具の隙間にゴム板挟む事と合わせて、全体的に騒音が軽減し、心地良い作業環境になりました。

もともと、騒音の激しい機械でしたが、モーター音自体は静かです。今回の改造で、パーツごとの緩い隙間を無くしてやる事で、騒音の原因がかなり減った訳です。

テーブルは、分厚い無垢板と合板で、たわまない様にしてます。

ローラーも平面になり、フェンスを通るベルトも平になってます。フェンスはL字金具をカットして使ってます。下に磁石が付いてて、これで固定されてますから、取り外しは簡単です。

今までより、静かに精密に、研削作業が出来る様になりました。この機種の利点の一つは、ベルトで320番の高番手が、別売で準備されている事です。

この手の機種の番手は、多くが120番手止まりなので、珍しいですね。丈夫に作ったつもりなので、末永く使えてくれれば、嬉しいですね。

さて、そろそろまた、作品にとりかからねば。

この為、機械振動による騒音が随分軽減されました。先回紹介した、金具の隙間にゴム板挟む事と合わせて、全体的に騒音が軽減し、心地良い作業環境になりました。

もともと、騒音の激しい機械でしたが、モーター音自体は静かです。今回の改造で、パーツごとの緩い隙間を無くしてやる事で、騒音の原因がかなり減った訳です。

テーブルは、分厚い無垢板と合板で、たわまない様にしてます。

ローラーも平面になり、フェンスを通るベルトも平になってます。フェンスはL字金具をカットして使ってます。下に磁石が付いてて、これで固定されてますから、取り外しは簡単です。

今までより、静かに精密に、研削作業が出来る様になりました。この機種の利点の一つは、ベルトで320番の高番手が、別売で準備されている事です。

この手の機種の番手は、多くが120番手止まりなので、珍しいですね。丈夫に作ったつもりなので、末永く使えてくれれば、嬉しいですね。

さて、そろそろまた、作品にとりかからねば。

2011年10月14日金曜日

レクソンベルトサンダー改

今は懐かしい赤色の、レクソン社製ベルトディスクサンダー。10年以上昔に買った当時の廉価版で、精度は悪いですが、台湾製なので頑丈で、モーター出力が250Wと高く、モーター本体の作りも悪く無い。ディスクは取り外して、ベルト専用で使ってましたが、ここ暫くは倉庫で眠ってました。

これをまた、使えるようにしようと思って、改造を施してます。安物ながら頑丈なので、少々の改造に耐えられるところが、有難い。

何故、わざわざ自作したかと云えば、このオリジナルのローラーの中央の膨らみが、加工に影響する為です。つまり、ベルトがたわんで、まっすぐ平面に削れにくい。

ただ、後で思った事ですが、この中央の膨らみが、ベルトの片ブレ(一方にずれていく)を、自動的に防いでいたのかも、しれません。・・・が、やはり加工精度が悪いので、木で自作してほぼ平面にした。

ベルトの張りと片ブレを調整する金具。今回、ローラーを自作したため、オリジナルの状態では、ベルトの調整が利かなくなってしまったので、独自の仕組みに変更してます。

また、金具と本体との間には、隙間があるのですが、これが騒音の発生源になってますので、隙間にはゴムシートを挟みました。これで、ガーガーという騒音が、かなり和らいで、使い易くなりました。

この金物とベアリングの軸とは、写真のバネピンで繋がってますから、分解する時はこれを抜かなければ、なりません。工具が無かったので、私はこれで、随分手こずりました。細い六角レンチなど使って、叩きましたが、中々抜けなかった。ので、周りに傷がいっぱいです。

翌日、ピン抜き用ポンチを買って来て、使いましたら、簡単に抜き差しできました。やはり、道具は大事だ。もし、この機械を分解する時は、この2.5ミリのピン抜きをご用意下さいませ。

テーブルも作ります。今日はここまで。作品の制作途中ですが、今はこれを完成させない事には、気が済みません。

作品制作中に、こういう道具が欲しい、と思い出すと、ついそちらの問題の解決に、気がいってしまいます。そうしないと、落ち着けませんね。必要な作業の出来る道具を、どれほど持てるか、で、作品の幅も違ってきます。

これをまた、使えるようにしようと思って、改造を施してます。安物ながら頑丈なので、少々の改造に耐えられるところが、有難い。

先ずは樹脂製のローラーを、木で作り替えます。ベアリングは外径が35ミリ、内径が15ミリの6202Zで、これも新しいのに取り替えた。

35ミリのフォスナービットで開けた穴に、奇麗に収まるベアリング。とはいえ、やや緩いので、瞬間接着剤で固定してます。外す時は、木槌でコンと叩けば、簡単に取れます。何故、わざわざ自作したかと云えば、このオリジナルのローラーの中央の膨らみが、加工に影響する為です。つまり、ベルトがたわんで、まっすぐ平面に削れにくい。

ただ、後で思った事ですが、この中央の膨らみが、ベルトの片ブレ(一方にずれていく)を、自動的に防いでいたのかも、しれません。・・・が、やはり加工精度が悪いので、木で自作してほぼ平面にした。

ベルトの張りと片ブレを調整する金具。今回、ローラーを自作したため、オリジナルの状態では、ベルトの調整が利かなくなってしまったので、独自の仕組みに変更してます。

また、金具と本体との間には、隙間があるのですが、これが騒音の発生源になってますので、隙間にはゴムシートを挟みました。これで、ガーガーという騒音が、かなり和らいで、使い易くなりました。

この金物とベアリングの軸とは、写真のバネピンで繋がってますから、分解する時はこれを抜かなければ、なりません。工具が無かったので、私はこれで、随分手こずりました。細い六角レンチなど使って、叩きましたが、中々抜けなかった。ので、周りに傷がいっぱいです。

翌日、ピン抜き用ポンチを買って来て、使いましたら、簡単に抜き差しできました。やはり、道具は大事だ。もし、この機械を分解する時は、この2.5ミリのピン抜きをご用意下さいませ。

テーブルも作ります。今日はここまで。作品の制作途中ですが、今はこれを完成させない事には、気が済みません。

作品制作中に、こういう道具が欲しい、と思い出すと、ついそちらの問題の解決に、気がいってしまいます。そうしないと、落ち着けませんね。必要な作業の出来る道具を、どれほど持てるか、で、作品の幅も違ってきます。

2011年10月12日水曜日

カッタ・ルータ加工

溝加工しました。こういう作業は、ルーターテーブルが主流ですが、ルーターでの切削作業は材にも、人にも、ストレスの大きい作業です。

それを軽減する為に、私はミゾキリカッタテーブルというものを、作りました。たぶん、珍しい自作機械になると思う。

ルーターでの作業の前に、このミゾキリカッタで、あらかた切り欠いておこうって、算段です。

カッタの中心線に、材の中心のマーキングを合わせて、フェンスを固定します。一直線な送りなので、フェンスは低く簡単な作りです。

刃高調節。自在カッタの刃は直径が小さいので、テーブル上に出るのは、せいぜい10ミリ程度ですが、溝きりですから、それで充分です。

ミゾキリ自在カッタテーブルの、最大の欠点は、高速で横揺れ回転する刃物の凶暴な姿と、恐ろしげな回転音です。作業時には相当なストレスを感じます。カッタに手が当たれば、指は幅広くミンチになってしまうでしょう。

なので、スピードコントローラー(約1万円)を取り付けました。これで回転が、7〜8割の速度になり、ストレスがかなり軽減されて、実用的な機械になりました。回転が減っても、トルクは問題ありませんし、加工速度がやや遅くなるくらいの、違いです。

何より、回転音が大人しくなるので、余計な緊張をせずに、作業が出来てあり難いです。

このメーカーには、もう一つ、値段が半分のコントローラーがありますが、電源直結切り替えが出来ないのが不便なのと、最大出力が7割程度で低すぎて、意外と使えません。高価ではあるけれど、このハイクラスのほうが、実用的です。

回転すると、サメに襲われてるように恐ろしい、カッタの歯口。材は、きっちり真ん中を加工出来ました。

カッタは左右にぶれながら、幅を切り欠いていくため、底面がやや、湾曲した状態に加工されます。建築用途ならこれで良いのでしょうが、私の作業では宜しく無い。

で、仕上げのルーター加工です。12ミリのスパイラルビットで、深さ11ミリを一発加工します。とは云え、8割がたはカッタで切り欠いてある為、ストレス無く仕上げられます。

これを、ルーターだけで加工する場合、深さを2回に分けて、加工しても良いですが、分けて加工するほど、(アマチュアの機械では特に)加工精度が落ちる可能性は高くなる。

いきなり全部、一度に加工出来なくも無いけれど、工具や材、作業者全てに、大きなストレスがかかり易いです。

ミゾキリカッタテーブルと、ルーターテーブルの組み合わせ作業は、他で聞いた事はありませんが、作業ストレスの軽減と、加工精度の確保には、良い効果がありそうです。

ただし、ミゾキリカッタテーブルは、スピードコントローラーの併用を、強くお薦めします。

それを軽減する為に、私はミゾキリカッタテーブルというものを、作りました。たぶん、珍しい自作機械になると思う。

ルーターでの作業の前に、このミゾキリカッタで、あらかた切り欠いておこうって、算段です。

カッタの中心線に、材の中心のマーキングを合わせて、フェンスを固定します。一直線な送りなので、フェンスは低く簡単な作りです。

刃高調節。自在カッタの刃は直径が小さいので、テーブル上に出るのは、せいぜい10ミリ程度ですが、溝きりですから、それで充分です。

ミゾキリ自在カッタテーブルの、最大の欠点は、高速で横揺れ回転する刃物の凶暴な姿と、恐ろしげな回転音です。作業時には相当なストレスを感じます。カッタに手が当たれば、指は幅広くミンチになってしまうでしょう。

なので、スピードコントローラー(約1万円)を取り付けました。これで回転が、7〜8割の速度になり、ストレスがかなり軽減されて、実用的な機械になりました。回転が減っても、トルクは問題ありませんし、加工速度がやや遅くなるくらいの、違いです。

何より、回転音が大人しくなるので、余計な緊張をせずに、作業が出来てあり難いです。

このメーカーには、もう一つ、値段が半分のコントローラーがありますが、電源直結切り替えが出来ないのが不便なのと、最大出力が7割程度で低すぎて、意外と使えません。高価ではあるけれど、このハイクラスのほうが、実用的です。

回転すると、サメに襲われてるように恐ろしい、カッタの歯口。材は、きっちり真ん中を加工出来ました。

カッタは左右にぶれながら、幅を切り欠いていくため、底面がやや、湾曲した状態に加工されます。建築用途ならこれで良いのでしょうが、私の作業では宜しく無い。

で、仕上げのルーター加工です。12ミリのスパイラルビットで、深さ11ミリを一発加工します。とは云え、8割がたはカッタで切り欠いてある為、ストレス無く仕上げられます。

これを、ルーターだけで加工する場合、深さを2回に分けて、加工しても良いですが、分けて加工するほど、(アマチュアの機械では特に)加工精度が落ちる可能性は高くなる。

いきなり全部、一度に加工出来なくも無いけれど、工具や材、作業者全てに、大きなストレスがかかり易いです。

ミゾキリカッタテーブルと、ルーターテーブルの組み合わせ作業は、他で聞いた事はありませんが、作業ストレスの軽減と、加工精度の確保には、良い効果がありそうです。

ただし、ミゾキリカッタテーブルは、スピードコントローラーの併用を、強くお薦めします。

2011年10月7日金曜日

見た目は悪い

ダボ穴開けとダボ打ち用の作業治具。応急的に作ったので、見た目は悪い。量産する時はもっと、きちんと作る予定。

こんな風に材を乗せて、こんな風に使う。ビニールテープは、打ち込みの衝撃で、傷が付かないようにする為。

ミネラルオイル塗ってすぐの完成品。ブナの肌が大分、濡れ色ですが、落ち着くともう少し白っぽくなる。一方、タイヤのチェリーはオイル焼けして、時間と共に焦げ茶色に変色する。

色付きも、試作してみた。何せ、「絵本玩具」なんて標榜してるくらいですから、塗らない訳にはいかない。

で、結果はあまり芳しく無い。くすんだ感じのブナの肌色が下地色な為、発色がやや暗めになってしまう。酷くはないけれど、ハードメイプルが下地の時の発色と比べれば、敢えて色を塗る手間をかける、素材では無いかもしれない。

それより、工業製品の素材としてみれば、無着色のままで製品化したほうが、価値がありそうだけれど、これは、私の工作の世界での判断・・・今度、ハードメイプルで、同じ物を作って塗ってみよう。

こちらは、4輪タイプを製作中。ブナと、それからクリ材だったか?オニグルミを使ってます。400番手の自作スポンジドラムサンダーで研磨した後、水に濡らして乾かしてる所。乾いたら、600番手の自作スポンジドラムサンダーで研磨した後、800番手のスポンジサンダーで手研磨して、オイル塗ります。

暫くは、色を塗らない、簡単な車の玩具を、研究するつもりです。

こんな風に材を乗せて、こんな風に使う。ビニールテープは、打ち込みの衝撃で、傷が付かないようにする為。

ミネラルオイル塗ってすぐの完成品。ブナの肌が大分、濡れ色ですが、落ち着くともう少し白っぽくなる。一方、タイヤのチェリーはオイル焼けして、時間と共に焦げ茶色に変色する。

色付きも、試作してみた。何せ、「絵本玩具」なんて標榜してるくらいですから、塗らない訳にはいかない。

で、結果はあまり芳しく無い。くすんだ感じのブナの肌色が下地色な為、発色がやや暗めになってしまう。酷くはないけれど、ハードメイプルが下地の時の発色と比べれば、敢えて色を塗る手間をかける、素材では無いかもしれない。

それより、工業製品の素材としてみれば、無着色のままで製品化したほうが、価値がありそうだけれど、これは、私の工作の世界での判断・・・今度、ハードメイプルで、同じ物を作って塗ってみよう。

こちらは、4輪タイプを製作中。ブナと、それから

暫くは、色を塗らない、簡単な車の玩具を、研究するつもりです。

2011年10月3日月曜日

刃先を誘導

あ〜、10月は嫌いだ・・・。

15ミリのドリルで穴開けする時の、刃先位置誘導治具。薄くて丈夫な航空合板と、広葉樹の端材使って作ってます。どちらも15ミリのドリルで穴開けて、貼り合わせてある。

これを、加工する面に当てて、ドリルの刃先を加工位置に誘導してやります。

ドリルのセンター形状が、精密な中心を判断しにくい場合、実際の加工穴を定規にして、刃先の位置を決めた方が、狙った場所に誘導し易いです。

で、定規を外して、材を固定して穴開け。これでも、慎重に合わせないと、ズレが大きくなる時もある。或は、材の下に小さな木屑でも落ちてたりして、僅かでも垂直が狂ってると、予定の位置から0.数ミリほど、ズレてしまったりする。

大体、0.3ミリもズレると、視覚的にもそれと解って、とても気になる。

色々な、パターンで試作中です。

15ミリのドリルで穴開けする時の、刃先位置誘導治具。薄くて丈夫な航空合板と、広葉樹の端材使って作ってます。どちらも15ミリのドリルで穴開けて、貼り合わせてある。

これを、加工する面に当てて、ドリルの刃先を加工位置に誘導してやります。

ドリルのセンター形状が、精密な中心を判断しにくい場合、実際の加工穴を定規にして、刃先の位置を決めた方が、狙った場所に誘導し易いです。

で、定規を外して、材を固定して穴開け。これでも、慎重に合わせないと、ズレが大きくなる時もある。或は、材の下に小さな木屑でも落ちてたりして、僅かでも垂直が狂ってると、予定の位置から0.数ミリほど、ズレてしまったりする。

大体、0.3ミリもズレると、視覚的にもそれと解って、とても気になる。

色々な、パターンで試作中です。

2011年10月2日日曜日

野暮ったい

ヨーロッパビーチ(ブナ)は、硬質ながら粘り気が少ないので、研磨加工し易い材質です。私が普段使ってるハードメイプルほどには、木肌が白くは無いですが、安く、加工し易く、材の供給が安定してるのが、作る側には有難い。

サイズは、子供のポケットに入りそうなくらいで、且つ、大人にも満足してもらえるデザインが良い。

半完成品で写ってるのは、作りかけて辞めた物。デザインがやや、胴太りで野暮ったかったので、型を少しスリムにしてから、また作り直してます。

作りながら、製作手順の効率化なども併せて、考えてます。

格好良く、作り易く、売れ易く、遊び易く、壊れ難い、玩具になれば、いいのだけれど。

均一に広がる細かな斑紋が特徴で、これが利点でもあり、欠点でもある。素材自体の魅力と云う点では、あまりぱっとしない。ハッキリ云って、野暮ったい。

だけど、衝撃に対する壊れ難さは、他と比べて一段上であるので、やはり玩具には向いた素材だ。

手前の完成品は、以前試作した物。材はイエローバーチを使った。今回、このデザインを基本にヨーロッパビーチ使って、販売用モデルを幾つか作ってる。サイズは、子供のポケットに入りそうなくらいで、且つ、大人にも満足してもらえるデザインが良い。

半完成品で写ってるのは、作りかけて辞めた物。デザインがやや、胴太りで野暮ったかったので、型を少しスリムにしてから、また作り直してます。

作りながら、製作手順の効率化なども併せて、考えてます。

格好良く、作り易く、売れ易く、遊び易く、壊れ難い、玩具になれば、いいのだけれど。

登録:

投稿 (Atom)